¿qué estás buscando??

Diseñadas para un rendimiento superior en las hormigoneras de la serie SDMIX KT10, nuestras palas de aleación de alto cromo representan la cúspide de la tecnología de resistencia al desgaste para aplicaciones de mezcla de alta exigencia.

Marca:

SDMIXOrden (Moq):

1000kgStock de bienes:

1000Pago:

T/T, L/C, Paypal, Western Unionprecio de mercado:

$2Precio:

$24.5/1000kggama de precios:

5000 - 10000/$23.5gama de precios:

1000 - 5000/$24Origen del producto:

AnhuiColor:

CustomizedPuerto de envío:

ShanghaiTiempo de entrega:

15-30days| Descripción: |

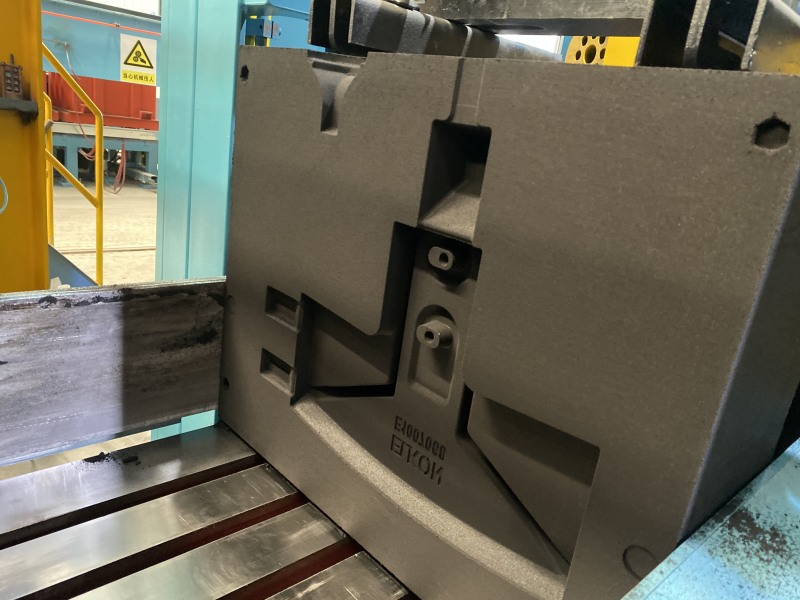

Diseñadas para un rendimiento superior en las hormigoneras SDMIX serie KT10, nuestras palas de aleación de alto cromo representan la máxima expresión de la tecnología de resistencia al desgaste para aplicaciones de mezcla de alta exigencia. Fabricadas en nuestras instalaciones de producción con certificación ISO 9001:2015, cada pala se somete a procesos de fundición a la cera perdida de precisión (EPC) y moldeo vertical sin caja, logrando una densidad excepcional del material del 99,7% que elimina la microporosidad y garantiza la integridad estructural incluso en condiciones abrasivas extremas. Nuestra aleación patentada, refinada en hornos de inducción de frecuencia media, contiene entre un 28 % y un 32 % de cromo, con adiciones estratégicas de molibdeno y vanadio, creando una densa red de carburos con una dureza de 58-65 HRC. Esta avanzada composición metalúrgica ofrece una resistencia al desgaste 4,3 veces superior a la de las cuchillas convencionales, lo que reduce significativamente la frecuencia de reemplazo y los costos de mantenimiento. Pruebas independientes verifican que estas cuchillas soportan más de 250 000 metros cúbicos de mezcla de concreto, ofreciendo una vida útil un 50 % mayor en comparación con los componentes estándar, manteniendo un rendimiento de mezcla constante. Cada aspa se mecaniza con precisión con una tolerancia de ±0,2 mm, lo que garantiza una instalación perfecta sin necesidad de modificaciones. Nuestro sistema digital de gestión energética supervisa todo el proceso de producción, desde la formulación de la aleación hasta el tratamiento térmico final, asegurando una calidad uniforme en todos los componentes. Con 20 años de experiencia industrial, ofrecemos soporte técnico integral, incluyendo análisis digitales de desgaste y herramientas de optimización del ciclo de vida. Estas cuchillas cumplen con estándares internacionales como ASTM A532 Clase III Tipo A y GB/T 8263-2010, lo que garantiza el reconocimiento de calidad global y un rendimiento fiable incluso en los entornos de producción de hormigón más exigentes.

| Características y ventajas |

Composición de aleación avanzada - El 24-28% de cromo con aditivos de molibdeno/titanio garantiza una dureza de 68 HRC y una resistencia superior a la abrasión.

Propiedades mecánicas superiores - Resistencia a la tracción 450 N/mm² con tenacidad al impacto ≥ 8 J/cm² para un rendimiento fiable bajo cargas pesadas.

Geometría optimizada - Su perfil diseñado reduce el consumo de energía en un 20% al tiempo que mejora la eficiencia de la mezcla.

Compatibilidad universal Diseñado con precisión para marcas de batidoras como BHS, AMMANN, NFLG, DEX, SICOMA, TEKA y CONELE.

Producción inteligente: La línea de moldeo vertical sin molde garantiza la consistencia del lote.

| Capacidades de la línea de producción |

1. Línea de moldeo vertical sin caja de moldeo: Permite la producción de lotes grandes a alta velocidad con una mínima variación dimensional.

2、 Fundición a la cera perdida: Proporciona geometrías complejas y superficies lisas para un ajuste preciso.

3. Horno de inducción de frecuencia media: Garantiza la fusión uniforme de aleaciones con alto contenido de cromo (contenido de Cr 15-28%).

| Parámetros del producto: |

| número de modelo |

resistencia a la tracción

σb/Mpa |

resistencia a la tracción

0,2/Mpa |

alargamiento(%) | Para tu información | ||

| nuevo número de modelo | igual número de modelo antiguo | valor mínimo | valor mínimo | valor mínimo |

HBS

Dureza Brinell (BHS) |

estructura metalográfica principal |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | ferrita |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | ferrita |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | ferrita |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | ferrita + perlita |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | perlita + ferrita |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | perlita |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | estructura de perlita o templada |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | bainita o martensita revenida |

| Composición química (fracción másica) (%) | |||||||||

| do | Si | Minnesota | Cr | Mes | Ni | Cu | S | PAG | |

| KmTBN14Cr2-DT | 2.4~3.0 | ≤0.8 | ≤2.0 | 1.5-3.0 | ≤1.0 | 3.3~5.0 | - | ≤0.10 | ≤0.15 |

| KmTBN14Cr2-GT | 3.0~3.6 | ≤0.8 | ≤2.0 | 1.5-3.0 | ≤1.0 | 3.3~5.0 | - | ≤0.15 | ≤0.15 |

| KmTBCr9Ni5 | 2,5~3,6 | ≤2.0 | ≤2.0 | 7.0-11.0 | ≤1.0 | 4.5~7.0 | - | ≤0.15 | ≤0.15 |

| KmTBCr2 | 2.1~3.6 | ≤12 | ≤2.0 | 1.5~3.0 | ≤1.0 | ≤1.0 | ≤1.2 | ≤0.10 | ≤0.15 |

| KmTBCr8 | 2.1~3.2 | 1.5~2.2 | ≤2.0 | 7.0~11.0 | ≤1.5 | ≤1.0 | ≤1.2 | ≤0,06 | ≤0.10 |

| KmlBCr12 | 2.0~3.3 | ≤1.5 | ≤2.0 | 11.0~14.0 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0,06 | ≤0.10 |

| KmTBCr15Mo | 2.0~3.3 | ≤1.2 | ≤2.0 | 14.0~18.0 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0,06 | ≤0.10 |

| KmTBCr20Mo | 2.0~3.3 | ≤1.2 | ≤2.0 | 18.0~23.0 | ≤3.0 | ≤2.5 | ≤1.2 | ≤0,06 | ≤0.10 |

| KmTBCr26 | 2.0~3.3 | ≤1.2 | ≤2.0 | 23.0~30.0 | ≤3.0 | ≤2.5 | ≤2.0 | ≤0,06 | ≤0.1 |

|

número de modelo |

igual número de modelo antiguo |

Composición química (fracción másica) (%) |

elemento residual |

||||

| C≤ | Si≤ | Mn≤ | S≤ | P≤ | |||

| ZG200-400 | 2G15 | 0.20 | 0.50 | 0.80 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0.30 | 0.50 | 0.90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0.40 | 0.50 | 0.90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0.50 | 0.60 | 0.90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0.60 | 0.60 | 0.90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| Embalaje y Envío |

| Preguntas frecuentes |

1.

P: ¿Podría usted en

preséntame

¿Cuál es la naturaleza del negocio y las cualificaciones de producción de su empresa?

A:

Somos un fabricante profesional especializado en componentes de aleación de alta resistencia al desgaste. Nuestras instalaciones propias de fundición y mecanizado garantizan un control total sobre la calidad, el coste y el plazo de entrega.

2 . P: ¿Cómo puedo realizar un pedido?

A: Simplemente envíenos sus requisitos por correo electrónico o a través de nuestro sistema en línea. Le prepararemos a la brevedad posible una factura proforma con precios detallados y condiciones de entrega para su confirmación.

3.

P: ¿Qué sistemas de materiales principales utilizan?

A: Utilizamos materiales de ingeniería como hierro fundido con alto contenido de cromo, hierro fundido dúctil, acero fundido y acero aleado. La selección de materiales se optimiza científicamente en función de las condiciones operativas específicas y los requisitos de rendimiento.

4.

P: ¿Qué métodos de pago aceptan?

A: Aceptamos métodos de liquidación de comercio internacional, incluyendo transferencia bancaria (T/T).

y

Carta de crédito. Se pueden negociar condiciones de pago flexibles para socios estratégicos a largo plazo.

5.

P: ¿Ofrecen servicios de branding personalizados?

A: Sí, ofrecemos soluciones de personalización integrales que abarcan el diseño industrial, el desarrollo de moldes y el marcado de productos.

6.

P: ¿Cómo funciona su sistema de control de calidad?

A: Nuestras instalaciones cuentan con equipos de inspección de calidad profesional y un protocolo de verificación de tres etapas:

Inspección de materiales entrantes

;

Validación de la calidad del proceso específica del lote

;

Certificación previa al envío

.

Etiquetas :