¿qué estás buscando??

Diseñado específicamente para las mezcladoras de concreto de doble eje de la serie SICOMA MSO, nuestro revestimiento de flujo mejorado combina principios hidrodinámicos avanzados con una resistencia al desgaste superior para optimizar la eficiencia de la mezcla en operaciones de lotes pequeños a medianos (capacidades de 0,5 m³ a 1,5 m³).

Marca:

SICOMAOrden (Moq):

1000kgStock de bienes:

1000Pago:

T/T, L/C, Paypal, Western Unionprecio de mercado:

$2Precio:

$22/1000kggama de precios:

5000 - 10000/$20gama de precios:

1000 - 5000/$21Origen del producto:

AnhuiColor:

CustomizedPuerto de envío:

ShanghaiTiempo de entrega:

15-30days| Descripción: |

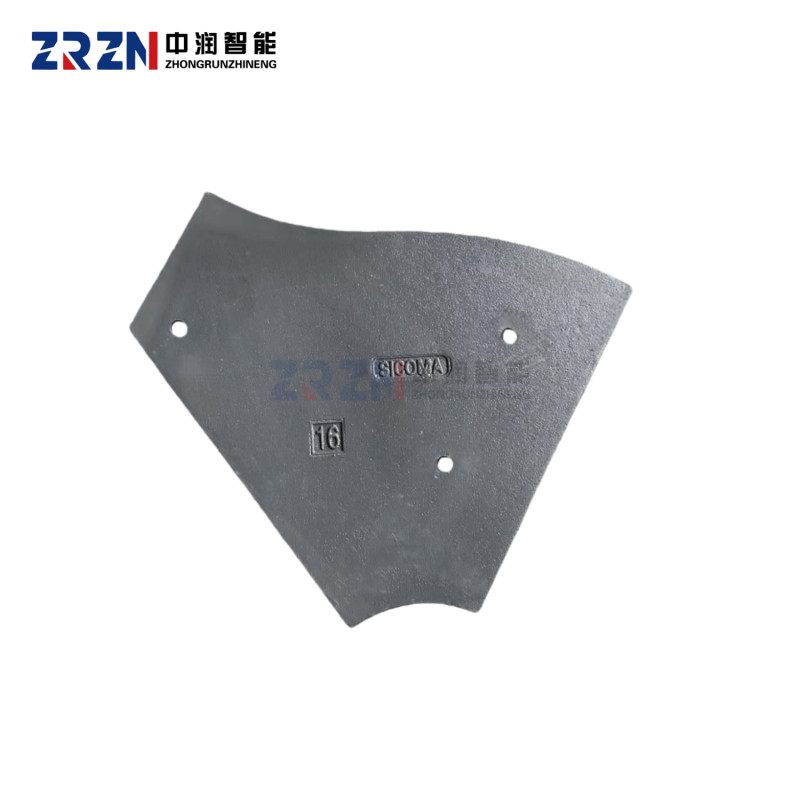

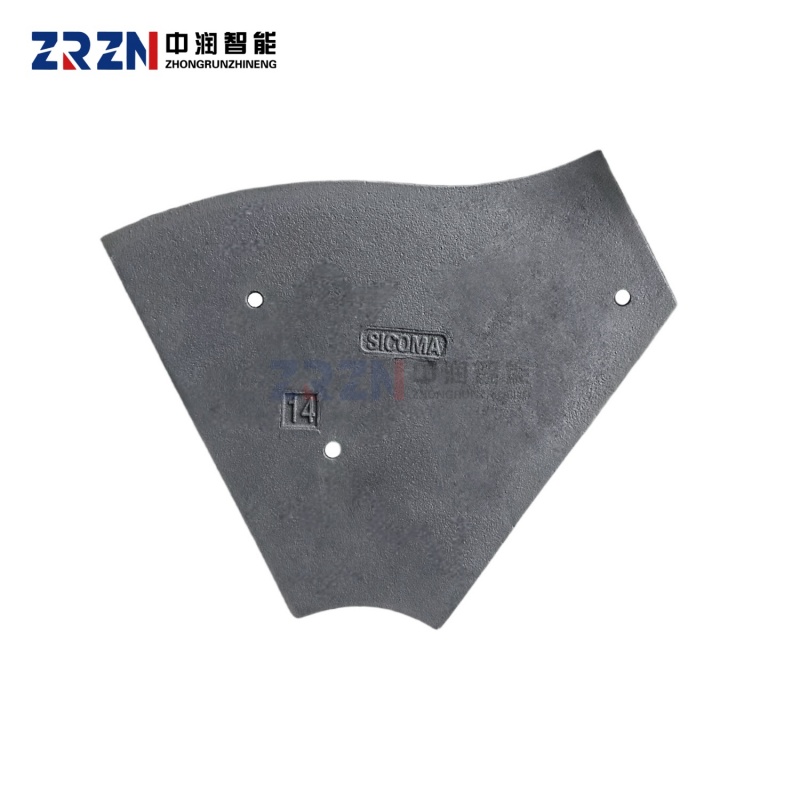

Diseñada específicamente para las mezcladoras de concreto forzadas de doble eje de la serie SICOMA MSO, reconocidas por su intensa acción de mezcla de vórtice espacial, nuestra pala de alto cromo optimizada para vórtices está diseñada para maximizar la homogeneidad de la mezcla y la durabilidad en operaciones de lotes pequeños y medianos. La serie SICOMA MSO es una mezcladora fija e independiente, ideal para plantas portátiles, con capacidades que van desde 0,5 m³ hasta 1,5 m³ (o de 500 L a 1500 L). Nuestra pala está fabricada con precisión para complementar este eficiente diseño, mediante procesos con certificación ISO 9001 que utilizan tecnologías avanzadas de colada perdida por espuma (EPC) y moldeo vertical sin caja. Esto garantiza una densidad del material superior al 99,8 %, eliminando la microporosidad y creando un componente con la integridad estructural necesaria para soportar las severas condiciones abrasivas de la mezcla de áridos de hasta 80 mm de tamaño.

La pala está fabricada con una aleación patentada de alto contenido de cromo, que cumple con los estándares de la industria para piezas de desgaste de alto rendimiento, con una dureza de entre 52 y 62 HRC y una vida útil superior a los 200 000 metros cúbicos de hormigón. Nuestra fórmula supera estos límites, con un contenido de cromo del 28 al 32 % mejorado con molibdeno y níquel. Refinada en nuestros hornos de inducción de media frecuencia, crea una red de carburo superior (estructura metalográfica de M+M7C3+M23C6) para una superficie endurecida de 58 a 63 HRC. Esta ciencia de materiales ha demostrado ofrecer una resistencia a la tracción superior a 380 N/mm² y una excepcional resistencia al impacto, lo que garantiza que la pala sobreviva a las cargas dinámicas de las espirales inversas y directas del MSO, que crean un campo de cizallamiento uniforme para una mezcla eficiente. Una verificación independiente confirma que estas palas prolongan su vida útil en más del 50 %, manejando con fiabilidad más de 300 000 metros cúbicos de hormigón.

La geometría de la pala no solo es duradera, sino también inteligentemente diseñada. Su perfil está optimizado mediante dinámica de fluidos computacional (CFD) para optimizar el movimiento de vórtice inherente del mezclador, lo que permite una mezcla más rápida y homogénea en tan solo 30 segundos y reduce el consumo de energía. Cada pala está mecanizada con precisión con una tolerancia de ±0,15 mm para un ajuste perfecto y directo con modelos como el MSO1500/1000 o el MSO2250/1500, lo que garantiza una integración perfecta y mantiene la integridad del sistema de sellado multicapa del extremo del eje. Con el respaldo de nuestra gestión digital del ciclo de vida, esta pala es la actualización definitiva para los operadores de MSO de SICOMA que buscan reducir el tiempo de inactividad, los costos de energía y lograr una excelente rentabilidad de la inversión gracias a una mayor vida útil de los componentes y una calidad de mezcla uniforme.

| Características y ventajas |

Aleación de cromo avanzada :La composición de alto contenido de cromo con aditivos de molibdeno/vanadio garantiza una dureza de 57-65 HRC y una resistencia superior a la abrasión.

Vida útil prolongada : Verificado independientemente para soportar más de 300.000 metros cúbicos de mezcla de hormigón, ofreciendo una vida útil un 40 % más larga que las cuchillas estándar.

Diseño de superficie antiadherente : Diseñado específicamente para soportar el desgaste abrasivo y el estrés mecánico de la operación continua en mezcladores forzados de doble eje, superando significativamente a las cuchillas estándar en vida útil y costo por metro cúbico.

Certificación Integral : Fabricación certificada ISO 9001, ISO 45001, ISO14001 con completa trazabilidad de materiales y soporte de documentación técnica.

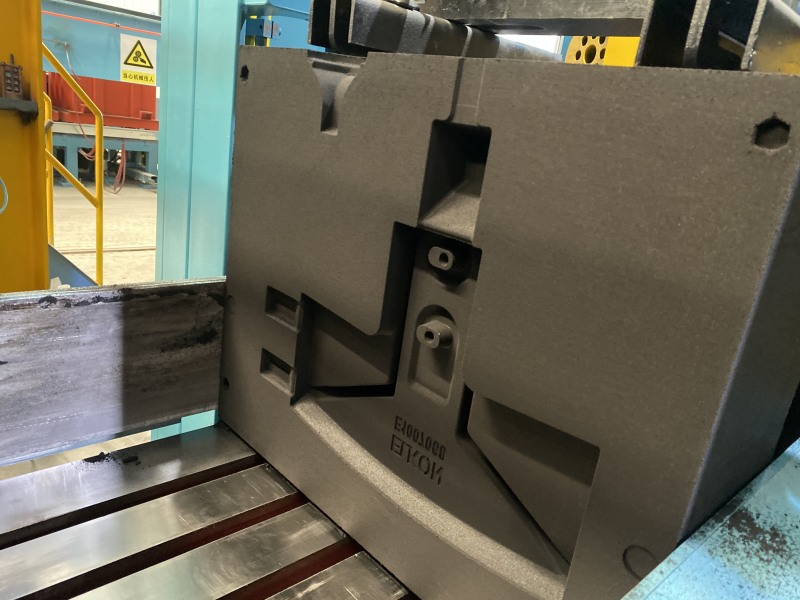

| Capacidades de la línea de producción |

1、Línea de moldeo vertical sin caja: Permite la producción de grandes lotes y a alta velocidad con una variación dimensional mínima.

2、 Fundición con espuma perdida: Ofrece geometrías complejas y superficies lisas para un ajuste preciso.

3、 Horno de inducción de frecuencia media: Asegura la fusión uniforme de aleaciones con alto contenido de cromo (contenido de Cr 15-32%).

| Parámetros del producto: |

| número de modelo |

resistencia a la tracción

σb/Mpa |

resistencia a la tracción

0,2/Mpa |

alargamiento(%) | Para tu información | ||

| nuevo número de modelo | igual al número de modelo antiguo | valor mínimo | valor mínimo | valor mínimo |

Escuela de Negocios de Harvard

Dureza Brinell (BHS) |

estructura metalográfica principal |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | fértil |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | fértil |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | fértil |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | ferrita + perlita |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | perlita + férula |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | perlita |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | estructura templada de perlita |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | bainita o martensita templada |

| Composición química (fracción de masa) (%) | |||||||||

| do | Si | Minnesota | Cr | Mes | Ni | Cu | S | PAG | |

| KmTBN14Cr2-DT | 2.4~3.0 | ≤0,8 | ≤2.0 | 1.5-3.0 | ≤1.0 | 3.3~5.0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3.0~3.6 | ≤0,8 | ≤2.0 | 1.5-3.0 | ≤1.0 | 3.3~5.0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5~3,6 | ≤2.0 | ≤2.0 | 7.0-11.0 | ≤1.0 | 4,5~7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2.1~3.6 | ≤12 | ≤2.0 | 1,5~3,0 | ≤1.0 | ≤1.0 | ≤1,2 | ≤0,10 | ≤0,15 |

| KmTBCr8 | 2.1~3.2 | 1,5~2,2 | ≤2.0 | 7.0~11,0 | ≤1,5 | ≤1.0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2.0~3.3 | ≤1,5 | ≤2.0 | 11.0~14.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 14.0~18.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr20Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 18.0~23.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2.0~3.3 | ≤1,2 | ≤2.0 | 23.0~30.0 | ≤3.0 | ≤2,5 | ≤2.0 | ≤0,06 | ≤0,1 |

|

número de modelo |

igual al número de modelo antiguo |

Composición química (fracción de masa) (%) |

Elemento residual |

||||

| C≤ | Si≤ | Mn≤ | S≤ | P≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0.80 | 0.04 | 0.04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0.30 | 0,50 | 0.90 | 0.04 | 0.04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0.40 | 0,50 | 0.90 | 0.04 | 0.04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0,50 | 0.60 | 0.90 | 0.04 | 0.04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0.60 | 0.60 | 0.90 | 0.04 | 0.04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;pero Cr+Ni+Mo+Cu+v≤1,00 |

| Embalaje y Envío |

| Preguntas frecuentes |

1.

P: ¿Podrías en

presentarte

¿Cuál es la naturaleza comercial y las calificaciones de producción de su empresa?

A:

R: Somos un fabricante profesional especializado en componentes de aleación de alta resistencia al desgaste. Nuestras instalaciones de fundición y mecanizado propias garantizan un control total de la calidad, el coste y el plazo de entrega.

2 . P: ¿Cómo puedo realizar un pedido?

R: Simplemente comparta sus requisitos por correo electrónico o a través de nuestro sistema en línea. Le prepararemos de inmediato una factura proforma (PI) con precios detallados y condiciones de entrega para su confirmación.

3.

P: ¿Qué sistemas de materiales básicos utilizáis?

R: Empleamos materiales de ingeniería como fundición de alto contenido de cromo, fundición dúctil, acero fundido y acero aleado. La selección de materiales se optimiza científicamente en función de las condiciones operativas específicas y los requisitos de rendimiento.

4.

P: ¿Qué métodos de pago admiten?

A: Aceptamos métodos de liquidación de comercio internacional, incluido T/T.

y

L/C. Se pueden negociar condiciones de pago flexibles para socios estratégicos a largo plazo.

5.

P: ¿Ofrecen servicios de marca personalizados?

R: Sí, ofrecemos soluciones de personalización de extremo a extremo que abarcan el diseño industrial, el desarrollo de moldes y el marcado de productos.

6.

P: ¿Cómo funciona su sistema de garantía de calidad?

R: Nuestras instalaciones cuentan con equipos de inspección de nivel profesional y un protocolo de verificación de tres etapas:

Inspección de material entrante

;

Validación de la calidad del proceso específico del lote

;

Certificación previa al envío

.

Etiquetas :